آزمون تنش- کرنش

تحلیل آزمون تنش- کرنش

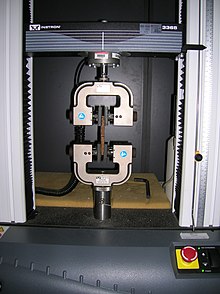

آزمون تنش-کرنش از جمله آزمونهای رایج در صنعت پلیمر است که بر پایه آن میتوان رفتار یک فرآورده پلیمری تحت تنش را مورد بررسی قرار داد. دستگاههای مورد استفاده جهت انجام آزمون تنش-کرنش را میتوان به واسطه در نظر گرفتن پارامترهای مختلف، در دو گروه زیر طبقه بندی نمود:

الف- توانایی اعمال تنش های مختلف.

به منظور حصول اطمینان از کیفیت پلیمرهای تولید شده( قبل از هرگونه شکل دهی نهایی به پلیمر و ارائه محصول به مشتری) نیاز است رفتار گرانول ها تحت بارگذاری و اعمال تنش، مورد بررسی قرار بگیرد. از میان تنش های کششی، برشی، خمشی و فشاری، آزمون کشش-کرنش مقبولیت بیشتری میان محققین و صنعتگران دارد. لذا اکثر دستگاههای موجود در صنعت بر پایه اعمال تنش کششی بر نمونه، طراحی و عرضه می شوند. هرچند در این میان دستگاه هایی با قابلیت اعمال هم زمان تنش های کششی، فشاری، برشی و خمشی نیز تولید گردیده است.

ب- ابعاد دستگاه.

دستگاه های تنش-کرنش به واسطه ابعاد آنها می توانند از ابعاد رومیزی( با قابلیت اعمال حداکثر نیروی 500 نیوتن تا 200 کیلو نیوتن) تا دستگاه های بزرگتر( با قابلیت اعمال نیروی 1 مگا نیوتن) تغییر نمایند.

با درنظر گرفتن این توضیحات و با تمرکز بر آزمون کشش-کرنش، ماحصل آزمون کشش-کرنش را میتوان به واسطه ماهیت پلاستیکی یا لاستیکی مواد در یکی از سه گراف شکل 2 خلاصه نمود. نمودارهای الف و ب بیانگر رفتار مواد پلاستیکی تحت آزمون کشش و نمودار ج نیز رفتار مواد لاستیکی تحت تنش کششی را نشان میدهد. پارامترهای تنش و کرنش که در نمودارهای شکل 2 مشاهده می شود، به ترتیب مطابق روابط 1 و 2 محاسبه گردیده اند.

در روابط بالا F نیروی وارده به سطح مقطع A می باشد. همچنین در رابطه 2، L0 و L طول اولیه و در لحظه آزمونه می باشند( در همین راستا و به منظور محاسبه دقیق تر تغییرات ابعاد نمونه و به تبع آن کرنش، استفاده از تجهیزات کمکی نظیر اکستنسیومتر توسط محققان توصیه گردیده است). با توجه به گراف های شکل 2، شیب لحظه ی اول که معادل با رابطه (3) است را مدول می نامند.

این پارامتر که در حالت جامد، معادل مفهوم ویسکوزیته برای مواد در حالت مایع و مذاب میباشد، مقاوت ماده ی تحت تنش را در برابر تغییر فرم نشان می دهد. به عبارت روشنتر، در حالتی که مدول، مقدار عددی بزرگی داشته باشد، ماده ی تحت تنش مقاومت بیشتری در برابر تغییر فرم از خود نشان خواهد داد. هر چند باید به این نکته توجه داشت که مقاومت بیشتر در بر ابر تغییر فرم لزوما به معنای مقاومت بیشتر ماده در برابر پاره شدن و گسستن نیست. به عبارت روشنتر ماده ای می تواند مدول بالایی داشته باشد و تواما در زمان کوتاهتری به نقطه ی انتهایی نمودار که نقطه پارگی () است برسد. اما آنچه باعث تفاوت در رفتار پلاستیک ها و طبقه بندی آنها به دو گروه شکننده و چقرمه گردیده است، قابلیت پلاستیک های چقرمه به خبردهی در نقطه ای است که عملکرد آنها دچار نقص میشود. مطابق گراف ب از شکل 2، نقطه تسلیم پلیمر( تنش و کرنش معادل آن تنش تسلیم و کرنش تسلیم است) نقطه ای است که محصول پلیمری برای رسیدن به کرنش های بزرگتر نیاز به نیروی بیشتری ندارد و با تنش کمتری نسبت به تنش تسلیم به سمت ازدیاد طول حرکت میکند ( نقطه تسلیم پلیمر در گراف مربوطه با نماد S نمایش داده شده است). این رفتار در پلاستیک های چقرمه در کرنش های بزرگتر به علت موازی قرار گرفتن زنجیرهای پلیمر و القاء رفتار بلورینگی به نمونه تحت تنش، مجددا نیاز به افزایش تنش جهت ازدیاد طول را در پی خواهد داشت.

در پایان باید به این نکته نیز توجه داشت که در انتخاب محصولات مهندسی از بین مواد چقرمه و شکننده، همواره اولویت انتخاب با مواد چقرمه می باشد. این اولویت در تمام حالاتی که خصوصیات محصول شکننده ( از قبیل مدول، ازدیاد طول تا نقطه شکست و تنش در نقطه شکست) بیشتر از محصول چقرمه باشد برقرار است. دلیل این امر وجود نقطه تسلیم در پلیمرهای چقرمه و خبردهی این محصولات قبل از شکست میباشد. لذا در این حالت میتوان میزان خسارت های احتمالی را تا میزان قابل توجهی کاهش داد. از طرفی دیگر مطابق با شکل 2، نمونه های تحت تنش تا آنجایی در برابر پاره شدن مقاومت خواهند داشت که انرژی لازم برای شکست آنها از طرف دستگاه تامین گردد. این انرژی معادل با سطح زیر نمودارهای تنش-کرنش است. لذا یک نمونه مهندسی مطلوب علاوه بر مقاومت بالا در برابر تغییرفرم، باید انرژی بالایی برای شکست از محیط طلب کند.

پادنا پلیمر | Padena Polymer

پادنا پلیمر | Padena Polymer پادنا پلیمر | Padena Polymer

پادنا پلیمر | Padena Polymer پادنا پلیمر | Padena Polymer

پادنا پلیمر | Padena Polymer