مقدمه ای بر تأخیرانداز شعله

مقدمه ای بر تأخیرانداز شعله

چرا تأخیرانداز شعله ؟

استفاده از روشهای مرسوم همچون استفاده از آب، کف، کپسولهای اطفا حریق گازی و پودری مستلزم حضور و عملکرد بهموقع در محل آتشسوزی است. در بسیاری مواقع آتش بهصورت غیر محسوس اتفاق می افتد. برای مثال یکی از شایعترین عوامل شروع آتشسوزی در خانهها و مکانهای دیگر اتصال کوتاه دستگاههای الکتریکی است. در صورت حضور نداشتن افراد در چنین مکانی جرقهای کوچک میتواند نتایج فاجعهباری در پی داشته باشد. مثال دیگر انتقال آتش بین طبقات ساختمان است.

آتش از طریق دیوار پوش، سقف و یا لولههایی که بین طبقات قرار دارند به سهولت منتقل میشود. در این شرایط کاهش سرعت گسترش شعله زمان کافی برای رسیدن نیروهای آتشنشانی و اقدامات بعدی را فراهم میآورد. لذا جلوگیری از وقوع آتش، خاموش شدن در مراحل اولیه و یا کند شدن پیشرفت آن میتواند بسیاری از خسارات را کاهش دهد. پیدایش تاخیرانداز شعله در کاهش خسارات کمک به سزایی نموده است.

پیدایش تأخیرانداز شعله

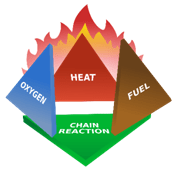

شروع و پایداری یک آتش به حضور ماده سوختنی، گرما و اکسیژن کافی نیاز دارد. تعامل این سه جزء با یکدیگر منجر به واکنش شدید اکسیداسیون میگردد. این واکنش که به آزاد شدن مقدار زیادی گرما و نور همراه است اشتعال یا آتش نام دارد. تأخیرانداز شعله افزودنی است که با مواد آتشگیر همچون پلیمر مخلوط میگردد و با اخلال در عملکرد سه عامل ذکر شده و یا برهم زدن واکنش شیمیایی، از بروز آتش و یا گسترش آن جلوگیری کرده یا از سرعت گسترش می کاهد. در برخی موارد تأخیرانداز به صورت پوشش روی سطح قطعه مورد نظر اعمال میگردد. از دیگر وظایف بسیار مهم تأخیرانداز شعله کاهش حرارت و دود تولیدی است.

استفاده از تأخیرانداز شعله در پلیمر به معنای دستیابی به محصولی نسوز و غیرقابل ذوب نیست؛ بلکه هدف به حداقل رساندن خطرات آتشسوزی است. حدود 80% از مرگ و میر در وقایع آتشسوزی ناشی از تنفس گازهای سمی است. علاوه بر انتشار گازهای سمی، چکه کردن قطرات و جدا شدن تکههایی از پلیمر مذاب و آتشگرفته میتواند به سرایت آتش به دیگر وسایل بیانجامد.

الزام به رعایت استانداردهای «واکنش در برابر آتش» و «مقاومت در برابر آتش» در زمینه مصالح ساختمانی، لوازم خانگی، خودرو و … استفاده از این افزودنی در پلاستیکها را اجتناب ناپذیر کرده است. امروزه بزرگترین سهم بازار جهانی افزودنیهای پلیمر در اختیار تأخیرانداز شعله است.

تئوریهای عملکرد تأخیرانداز شعله

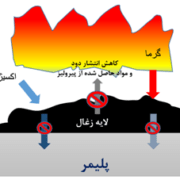

در فرآیند سوختن پلیمر، ابتدا، پلیمر(فاز جامد) در حضور گرمای کافی تخریب شده، گازهای فرار قابل اشتعال تولید کرده(فاز گازی) و گازهای تولیدشده در صورت وجود اکسیژن و گرمای کافی اکسید شده، میسوزند. بر این مبنا، تأخیرانداز شعله با دخالت شیمیایی و/یا فیزیکی در فاز گازی و/یا جامد عمل میکند. تئوریهای اصلی حاکم بر عملکرد انواع تأخیراندازها شامل موارد زیر میشود:

- تئوری گازی: کاهش غلظت اکسیژن و دیگر مواد اکسید شونده در سطح پلیمر با تولید گازهای خنثی همچون آب، دیاکسید کربن و آمونیاک

- تئوری گرمایی: تخریب شدن تاخیرانداز طی واکنش گرماگیر و خنکسازی محیط درگیر آتش

- تئوری شیمیایی: تبدیل شدن تأخیرانداز به اجزا جذب رادیکالهای آزاد و اخلال در واکنشهای اکسیداسیون (تله رادیکال)

- تئوری پوششی: تشکیل لایه زغال، یک پوشش مایع یا شیشهای و در نتیجه کاهش نفوذ اکسیژن و حرارت به سطح پلیمر

بر این اساس، تاکنون پنج دسته تأخیرانداز شعله معرفی شده است:

- تأخیرانداز شعله هالوژنی

- تأخیرانداز معدنی

- ترکیبات حاوی فسفر

- ترکیبات حاوی نیتروژن (ملامین)

- تأخیرانداز پف کننده

انتخاب تأخیرانداز

انتخاب نوع و مقدار تأخیرانداز شعله وابسته به استانداردهای اشتعال پذیری، مکانیکی، بهداشتی و زیست محیطی مورد انتظار از قطعه است. دستیابی به استانداردهای مورد نظر توسط ویژگیهای مختلف قطعه و محیطی دیکته میگردد.

ساختار شیمیایی

واکنش پلیمرها در برابر آتش به ساختار شیمیایی آنها وابسته است. برای مثال، پلیالفینها تنها از اتمهای کربن و هیدروژن تشکیل شده اند و مواد فرّار تولیدشده از تخریبشان به خوبی میسوزد و زغالی روی سطح پلیمر تشکیل نمیگردد. این ویژگی سهولت در فرآیند سوختن را در پی دارد. برای افزایش مقاومت آنها در برابر سوختن و رسیدن به استانداردهای مناسب، به مقدار زیاد افزودنی تأخیرانداز هالوژنه یا معدنی نیاز است که ممکن است که منجر به کاهش خواص مکانیکی گردد. ترکیبات بر پایه فسفر متداول قابلیت استفاده در پلی الفینها را ندارد. در برخی دیگر از پلیمرها همچون پلی کربنات و رزینهای فنولی، افزودن مقادیر اندک تأخیرانداز دسترسی به استانداردهای بالا را امکانپذیر میکند. این مسئله ناشی از توانایی ذاتی این پلیمرها در تولید لایه زغال در سطح آتش گرفته است که با افزودن تأخیرانداز بیشتر میگردد.

شکل فیزیکی قطعه

کاهش اشتعالپذیری ورق، فیلم، پوشش، الیاف و قطعات دارای لبه تیز به علت سطح تماس زیاد با آتش مشکل است و به ترکیبات و مقادیر ویژه تاخیرانداز نیاز است. مقاومت اشتعال پذیری در قطعاتی که آتش به سطح آنها اعمال میشود بیشتر از لبه است و مقدار کمتری از تاخیرانداز منجر به حصول استانداردهای مورد نیاز میگردد.

محیط پیرامون پلیمر

مقدار تولید گرما، دود، سمیت دود، وقوع چکه از پلیمر آتش گرفته و آتش زا بودن یا نبودن چکه ها میبایست متناسب با محیط پیرامونی باشد. رعایت مقررات وضع شده در این مسائل مستلزم انتخاب نوع و مقدار مناسب تاخیرانداز است. این محیط میتواند اتاق خواب، آشپزخانه، حیاط و یا انباری پر از مواد قابل اشتعال باشد. از ویژگیهایی مورد توجه در اکثر استانداردها چکه کردن قطرات پلیمر است. چکه کردن قطرات آتش گرفته از پلیمر منجر به دور شدن حرارت از ناحیه مشتعل و تسریع در فرآیند خودخاموش شوندگی میگردد. تاخیراندازهایی تولید شدهاند که این فرآیند را شدت میبخشند. این پدیده برای پلیمرهایی که لایه زغال تشکیل نمیدهند نیز بسیار مفید خواهد بود. لکن چکه کردن از چنین قطعه که در انبار مواد قابل اشتعال قرار دارد منجر به سرایت آتش به مواد دیگر میشود.

فرآیند تهیه پلیمر دیرسوز شده

عموماً تأخیراندازها بهصورت کامپاند دیرسوز شده و یا مستربچ تأخیرانداز توسط قطعه ساز مصرف میشود. انتخاب روش و تجهیزات اختلاط مناسب برای دستیابی به محصولی یکنواخت ضروری است. اهمیت این مسئله در اختلاط تأخیراندازی که در دمای فرآیند اختلاط جامد میماند دوچندان است. برای مثال اکثر تأخیراندازهای هالوژنی مورد استفاده در پلیالفینها در دمای فرآیندی جامد هستند. درعینحال پلیالفینها پارامتر حلالیت پایینی داشته و با اکثر تأخیراندازها سازگاری خوبی ندارد. چالش فرآیندی دیگر افزودن مقادیر زیاد مواد معدنی یا هالوژنه به زمینه است. علاوه بر مشکلات فرآیندی، مقدار زیاد افزودنی منجر به تغییر خواص مکانیکی و ظاهری آنها میگردد. این مسئله در پلیمرهای کریستالی همچون پلیپروپیلن و پلیاتیلن مشهودتر است. اضافه شدن افزودنی به فاز آمورف منجر به شکنندگی هرچه بیشتر پلیمرهای کریستالی میشود. خوشهای شدن ذرات پخششده به علت عدم سازگاری با بستر پلیمر و اختلاط موادی که دمای پایداری حرارتی شان نزدیک به دمای فرآیندی است از دیگر چالشها است.

پادنا پلیمر | Padena Polymer

پادنا پلیمر | Padena Polymer پادنا پلیمر | Padena Polymer

پادنا پلیمر | Padena Polymer پادنا پلیمر | Padena Polymer

پادنا پلیمر | Padena Polymer پادنا پلیمر | Padena Polymer

پادنا پلیمر | Padena Polymer پادنا پلیمر | Padena Polymer

پادنا پلیمر | Padena Polymer پادنا پلیمر | Padena Polymer

پادنا پلیمر | Padena Polymer