تأخیرانداز شعله بدون هالوژن

پیش تر مطالبی را در خصوص مقدمه ای بر تاخیر انداز شعله، ساز و کار اشتعال پلیمرها و تاخیر انداز شعله هالوژنی منتشر کردیم. در این مقاله قصد داریم تا به منظور تکمیل مطالب قبلی در خصوص تاخیر انداز شعله بدون هالوژن که در سالهای اخیر بسیار مورد توجه بوده است مطلبی را منتشر کنیم.

تأخیرانداز شعله هالوژنه بهعنوان اولین تأخیرانداز شعله به طور گسترده مورد استفاده قرار گرفته است. موادی با مقدار مصرف نهچندان زیاد و اما بازده زیاد. با این حال، به علت سمیت و آلودگی های زیستمحیطی قوانینی سختگیرانه برای مصرف آنها وضع گردیده است. بر اساس دستورالعمل محدودیت مصرف مواد خطرناک(RoHS) مصرف اغلب ضدشعله های هالوژنه در قاره اروپا و آمریکا ممنوع شده است. آلودگی ناشی از تولید تأخیرانداز شعله، سمّیت دود ناشی از سوختن آنها و آلودگی ناشی از پسماندهای پلاستیکی از آن جمله است. سالهاست که تلاش برای معرفی تأخیراندازهای شعله جدید صورت گرفته است. در ادامه به بررسی دو دسته تاخیرانداز شعله حاوی فسفر و تاخیرانداز معدنی میپردازیم.

بخش اول : تأخیرانداز شعله حاوی فسفر

ترکیبات ضد شعله متعدد حاوی فسفر و یا ترکیب فسفر-برم تولید گردیده است. زمینه مصرف این مواد بیشتر در پلیمرهایی است که با در فرآیند سوختن زغال تشکیل میدهند. عملکرد آنها در پلیمرهای حاوی اکسیژن قابلملاحظه است. سازگاری مناسب ترکیبات فسفره با ساختار پلی یورتان منجر به فرآیندپذیری خوب، خواص اشتعال پذیری مناسب و مشخصه های فیزیکی-مکانیکی مناسب میشود. دستیابی به استانداردهای مختلف مواجهه با آتش با استفاده از ترکیبات حاوی فسفر در پلیمرهایی همچون پلی یورتان، رزین اپوکسی، رزین فنولی، پلی کربنات و آلیاژهای آن، پلی وینیل کلراید، فرآورده های سلولزی همچون کاغذ و چوب پلاستیک و تولید دیگر پوشش ها و رنگها امکانپذیر است. بهصورت معمول تأخیرانداز حاوی فسفر در پلیالفینهایی که نیازمند به مقاومت زیاد در برابر آتش هستند، بهسادگی قابلاستفاده نیست.

یکی از زمینههای پرکاربرد تأخیرانداز فسفره، استفاده از نرم کننده حاوی فسفر بهجای نرمکننده های متداول در تولید پلی(وینیل کلراید) است. نزدیک به 57% از PVC را کلر تشکیل داده که منجر به افزایش LOI گردیده، در طبقهبندی V0 از استاندارد UL 94 قرار میگیرد. ولی افزودن نرمکننده های معمول به PVC به دو دلیل منجر به آتشگیری پلیمر میگردد. دلیل اول کاهش درصد کلر و دلیل دوم آتشگیر بودن نرمکننده است. ترکیبات فسفات استری با اضافه شدن به PVC خاصیت خودخاموش شوندگی را حفظ میکند.

سازوکار عملکرد تاخیرانداز حاوی فسفر

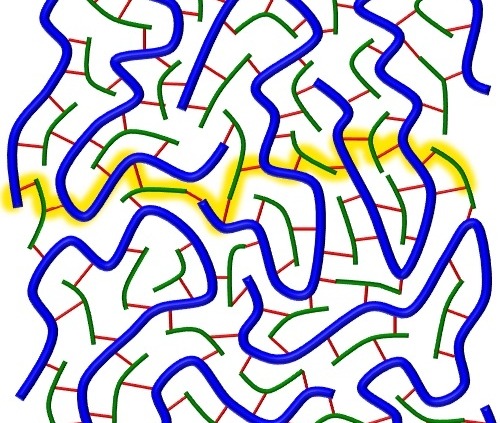

ترکیبات فسفر به سه دسته کلی آلی همچون «ریزورسینول دی فنیل فسفات»، غیر آلی مانند «فسفر قرمز» و حاوی هالوژن مانند «فسفات کلر» تقسیم میشوند. برخی از آنها «فعال» هستند بدین معنی که بهصورت شیمیایی به پلیمر متصل شده و برخی دیگر بهصورت افزودنی به پلیمر اضافه میگردد. انتخاب نوع ترکیب باید متناسب با شیمی پلیمر، دمای تخریب آن و طبقه استاندارد آتش مورد نیاز محصول نهایی باشد.

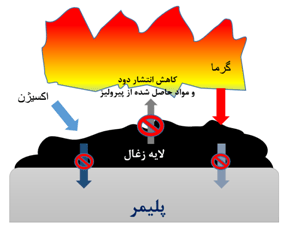

نمیتوان سازوکار واحدی برای عملکرد ترکیبات فسفر در نظر گرفت. نوع ترکیب فسفری و پلیمر پایه در سازوکار عملکرد آنها دخیل بوده و از طریق تئوریهای شیمیایی، فیزیکی، گرمایی و غیره عمل میکند. عملکرد آنها در فاز گاز با عملکرد مواد هالوژنه قابلمقایسه است(تئوری شیمیایی و تله رادیکال). برای نمونه، عملکرد تری فنیل فسفین در کاهندگی شعله پلی کربنات در فاز گازی است. فسفریک اسید پس از تخریب و تبدیلشدن به HPO2، HPO، PO و دیگر اجزا رادیکالی ممکن در فاز گازی عمل میکند. اما سازوکار عمده اثرگذاری ترکیبات حاوی فسفر در فاز جامد و با ایجاد لایه زغال روی سطح پلیمر است(تئوری فیزیکی و پوششی). این مواد با تغییر روند تخریب پلیمر شرایط را برای ایجاد هرچه بیشتر لایه کربنی زغال فراهم میآورد. این فرآیند منجر به کاهش تصاعد مواد حاصل از تخریب و انتقال حرارت به سطح پلیمر میگردد.

در سازوکاری دیگر، برخی ترکیبات فسفری در حین آتش سوزی با تسریع فرآیند تخریب و نرم کردن پلیمر جریانی از قطرات پلیمر مذاب به وجود میآورند. ریزش قطرات پلیمر آتش گرفته منجر به دور شدن آتش و گرما از سطح پلیمر میگردد. تری فنیل فسفین در پلی استایرن استاندارد V2 را از طریق این سازوکار امکان پذیر میکند.

تأخیرانداز شعله پف کننده (Intumescent Flame Retardant)

در فرآیند سوختن پلی الفینها همچون پلیپروپیلن مقدار بسیار اندکی زغال تولید میشود. ترکیبات حاوی فسفر متداول نیز توانایی اندکی در تشکیل لایه کربنی روی سطح پلیالفینها دارند. دستهای خاص از ضدشعله ها به نام تاخیرانداز پف کننده میتواند این نقص را جبران کند. سازوکار اصلی عملکرد آنها در فاز جامد و با ایجاد یک لایه زغال متورم است.

تاخیرانداز پف کننده عمدتاً از ترکیبات حاوی فسفر و نیتروژن تشکیل شدهاند. سه جزءِ عامل زغال ساز، عامل دمنده و کاتالیست ترکیبات تشکیلدهنده آنهاست. لایه زغال بهوسیله عامل زغال ساز و با کمک کاتالیست روی سطح تشکیل میگردد. حضور عامل دمنده که عموماً از ترکیبات نیتروژن دار است، منجر به پف کردن لایه زغال و ایجاد یک مانع ضخیم در برابر نفوذ گرما و اکسیژن گردیده، کاهش دود نیز به همراه دارد. استفاده از آمونیوم پلی فسفات در کنار یک عامل زغال ساز از قدیمیترین ترکیبات مورداستفاده است. تخریب آمونیوم پلی فسفات منجر به تولید گاز آمونیاک، آب و فسفریک اسید میگردد. فسفریک اسید بهعنوان کاتالیست و گاز آمونیاک و بخار آب بهعنوان عامل دمنده عمل میکنند.

سامانههای ابتدایی در تاخیرانداز شعله با مشکلات متعددی همچون عدم سازگاری با پلیالفینها، حلالیت در آب، مهاجرت به سطح و افزایش ضریب انتقال حرارتی و الکتریسیته مواجه بودند. عدم سازگاری آنها منجر به کاهش فراوان برخی خواص مکانیکی مانند ضربه میگردد. این مسئله در قطعات و لوازم الکتریکی حائز اهمیت است. تولید ترکیبات حاوی فسفر متناسب با ساختار شیمیایی پلیمر، ایجاد سازگاری بین عوامل ذکرشده با پلیمر پایه از طریق کپسوله کردن آمونیوم پلی فسفات و …، ایجاد واکنش بین عوامل و تولید آنها در قالب یک درشت مولکول ازجمله راهکارهای بهبود خواص در سامانههای پفکننده است. همچنین استفاده از نانوذرات برای بهبود خواص مکانیکی قطعه و افزایش کارآیی تاخیرانداز موردتوجه قرار گرفته است.ترکیبات پف کننده در پوششهای سطوح غیر پلیمری همچون فلزات و بتن نیز استفاده میگردد.

در نمودارهای شکل 2 نمودار مقدار حرارت آزادشده، نرخ حرارت آزادشده و تصاعد گاز CO در آزمون گرماسنجی مخروطی از یک نمونه حاوی تاخیرانداز شعله پف کننده مشاهده میگردد. افزودن سامانه پفکننده منجر به کاهش فراوان رهایش گرما([1]THR) و نرخ رهایش گرما (HRR[2]) به ازای واحد سطح، افزایش زمان سوختن و مقاومت بیشتر ماده در برابر آتشگیری میگردد. همچنین مقدار تصاعد گاز کربن مونوکسید (CO) کاهش چشمگیری مییابد. شایعترین علل مرگومیر در آتشسوزیها ناشی از استنشاق گازهای سمی است. بهبود خواص از ایجاد یک لایه عایق کربن بر روی پلیمر نشئت گرفته که فرآیند اکسیداسیون و متعاقباً حرارت آزاد شده را کاهش میدهد.

مزایا و معایب تأخیرانداز شعله پف کننده

تاخیرانداز شعله پف کننده از دانسیته کمتری نسبت به ترکیبات هالوژنه برخوردارند. اما در برخی پلیمرها مقدار موردنیاز از آنها برای دستیابی به خواص برابر بیشتر از هالوژنهاست. رسیدن به استاندارد مطلوب واکنش در برابر آتش مانند V0 مستلزم استفاده بیش از 20% از این ترکیبات در محصول نهایی است. همچنین باید توجه کرد که عوامل مورداستفاده در سامانههای پف کننده در دمای فرآیند جامد بوده و درنتیجه مانند پرکننده عمل میکنند. لذا اندازه ذرات نقش مهمی ایفا مینماید. ترکیبات فسفره از مقاومت نوری بهتری برخوردارند. در برخی از انواع آنها قابلیت زیستتخریبپذیری مشاهده میگردد.

فرآیند آمیزه سازی و تهیه قطعه نهایی از مواد حاوی ترکیبات پف کننده میبایست در شرایط ملایم انجام گیرد. این مواد به دما و تنش بالا حساس بوده و تخریب میگردند. دمای مناسب فرآیند 180-210 درجه است و زمان ماند مواد میبایست حداقل مقدار ممکن باشد. این مسئله در شرایط فیزیکی مکانیکی محصول نهایی تأثیرگذار است. لذا ممکن است انتخاب یک ترکیب پف کننده با توجه به پلیمر پایه، شرایط فرآیند تولید مانند دما، سرعت اکستروژن یا تزریق و کاربرد نهایی قطعه تولیدی از آن مناسب نباشد.

بخش دوم : ذرات معدنی فلزی

بیشترین سهم در بازار مصرف کاهندههای شعله در اختیار تاخیرانداز شعله معدنی است. این مواد در انواع کاربردهای خانگی و صنعتی استفاده شده است. تاخیراندازهای معدنی عموماً از فلزات هیدراته تشکل شدهاند. عاری از هالوژن بوده و قابلیت فرآیند مجدد دارند. عاری از آلودگی زیستمحیطی بوده و اثر تخریبی کمی بر تجهیزات تولیدی دارند. همچنین در ایجاد زغال، کاهش دود و چکه نقش دارند

پودر منیزیم دی هیدروکسید (MDH) و آلومینیوم تری هیدروکسید (ATH) از پرکاربردترین تاخیراندازهای معدنی هستند. سفیدرنگ بوده و در اندازه ذرات مختلف تولید میگردد. انتخاب اندازه ذرات با توجه به نوع کاربرد و خواص گرمایی و مکانیکی مورد انتظار صورت میگیرد. لکن ازنظر عملکرد تاخیرانداز هر چه ذرات ریزتر باشد، بهتر است. علاوه بر اندازه ذره، پخش یکنواخت مواد معدنی مذکور بهشدت بر کارآیی آنها اثرگذار است. استفاده از ترکیبات اصلاحکننده روی سطح MDH یا ATH برای استفاده در پلیالفینها بر کارآیی نهایی تأثیر فراوان دارد. پخش یکنواخت منجر به کاهش مقدار پودر مصرفی و یکنواختی در خواص محصول نهایی میشود. علیرغم مزایای ذکرشده، استفاده از مقادیر بالای تاخیرانداز معدنی در پلیمر منجر به کاهش چشمگیر خواص مکانیکی همچون ضربه و کشش بهخصوص در دمای پایین میگردد. برخی دیگر از تاخیراندازهای معدنی بهصورت ماده کمککننده به دیگر تاخیراندازها افزوده میشود.

سازوکار اثر کاهنده شعله معدنی

سازوکار عملکرد تاخیرانداز شعله معدنی از تئوری گرمایی، گازی و پوششی پیروی میکند. این ذرات بهصورت گرماگیر تخریب گردیده، آب تولید میکنند. درنتیجه پلیمر سرد شده و اشتعال به تأخیر میافتند. آزاد شدن آب نقش رقیقکننده فاز گازی داشته، بهصورت یک لایه محافظ گازی بر روی فاز جامد عمل میکند؛ درصد اکسیژن را کاهش داده و غلظت مواد اکسید شونده را نیز کاهش میدهد. همچنین استفاده از ذرات معدنی کاهش مقدار پلیمر در محصول نهایی را در پی دارد که دلیل دیگری برای کاهش آتش است. رسیدن به استاندارد آتش مطلوب نیازمند استفاده از مقادیر زیاد این مواد در بستر پلیمر است.

تاخیرانداز شعله معدنی در طیف گستردهای از قطعات استفاده میگردد. استفاده در روکش سیم و کابل، لوله، کفپوش، سقف، دیوارپوش، قطعات تزریقی و فیلمها ازجمله آنهاست. طیف استفاده از آنها اکثر پلیمرها همچون پلیالفینها، PVC و دیگر پلیمرهای را شامل میگردد

منبع نمودارهای رهایش گرما:

- Zhou, Shun; et al; Polymer Degradation and Stability 93 (2008) 1799–1806

[1] Total Heat Release

[2] Heat Release Rate

پادنا پلیمر | Padena Polymer

پادنا پلیمر | Padena Polymer پادنا پلیمر | Padena Polymer

پادنا پلیمر | Padena Polymer پادنا پلیمر | Padena Polymer

پادنا پلیمر | Padena Polymer پادنا پلیمر | Padena Polymer

پادنا پلیمر | Padena Polymer پادنا پلیمر | Padena Polymer

پادنا پلیمر | Padena Polymer پادنا پلیمر | Padena Polymer

پادنا پلیمر | Padena Polymer پادنا پلیمر | Padena Polymer

پادنا پلیمر | Padena Polymer پادنا پلیمر | Padena Polymer

پادنا پلیمر | Padena Polymer پادنا پلیمر | Padena Polymer

پادنا پلیمر | Padena Polymer پادنا پلیمر | Padena Polymer

پادنا پلیمر | Padena Polymer